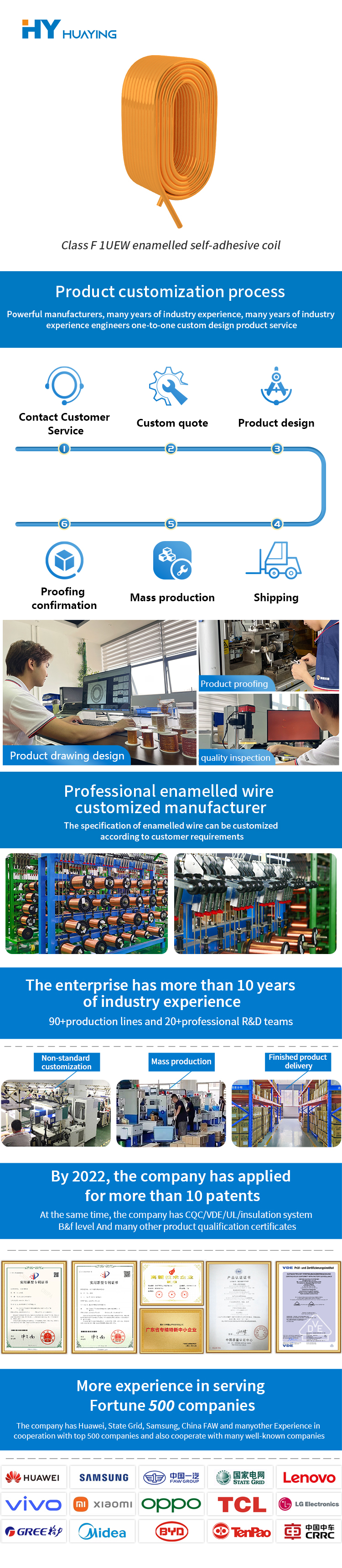

Résistance à la température et à la pression pour améliorer l'efficacité du travail Bobine auto-adhésive émaillée classe F 1UEW industrielle électronique médicale

Nom du produit : bobine auto-adhésive émaillée classe F 1UEW.

Nom du produit : Bobine autocollante émaillée classe F 1UEW

·Le fil émaillé autocollant (fil auto-adhésif), également appelé fil auto-fondant, possède une couche supplémentaire de peinture auto-adhésive sur la surface du fil émaillé.

·Il est très difficile de fabriquer les bobines sans cadre de forme complexe utilisées dans les premiers téléviseurs et certains micromoteurs avec des fils émaillés ordinaires. Le processus de fabrication de ce type de bobine d’induit est assez particulier. Tout d'abord, un seul enroulement doit être traité et formé, puis chaque enroulement formé est transformé en un enroulement d'induit. La méthode de formage à enroulement unique consistait autrefois à appliquer de l'adhésif sur la surface extérieure du fil émaillé pour le fixer sur le moule, puis à le cuire et à le façonner. Le processus de formage des enroulements de moteur a obtenu de très bons résultats économiques. Il est largement utilisé dans les composants clés des produits électroniques tels que les moteurs sans noyau, les bobines autocollantes, les micromoteurs, les transformateurs électroniques, les capteurs et les composants électroniques. La promotion de l’armature et de l’armature du transformateur.

Processus de collage :

La couche auto-adhésive appliquée sur la surface du fil auto-adhésif peut produire une adhésivité grâce à l'action de solvants chimiques ou à haute température.

Liaison haute température/chaleur :

Toutes les couches autocollantes d’Elektrisola peuvent être collées par chauffage. Le fil peut être chauffé directement avec de l'air chaud pendant le processus de bobinage, ou la bobine enroulée peut être chauffée dans un four, ou encore un courant peut être appliqué à la bobine une fois le bobinage terminé. Le principe de toutes ces méthodes est de chauffer la bobine de bobinage à une température légèrement supérieure à la température de fusion de la couche auto-adhésive, afin que la couche auto-adhésive fonde et lie les fils entre eux. Le collage par air présente l’avantage de ne pas nécessiter de processus de collage secondaire après le bobinage. Cette méthode est économique et est principalement utilisée pour les fils autocollants de dimensions inférieures à 0,200 mm. Cette méthode est devenue plus populaire au cours des dernières années avec le développement de types de couches auto-adhésives à ultra haute température.

Collage au four :

Le collage au four est réalisé en chauffant la bobine enroulée. La bobine est toujours maintenue sur le support ou l'outillage pendant le bobinage, et la bobine entière est chauffée uniformément dans le four à une température appropriée et pendant un temps suffisant, puis refroidie. Le temps de chauffage dépend de la taille du serpentin, généralement de 10 à 30 minutes. Les inconvénients du collage au four sont des temps d'auto-liaison plus longs, des étapes de processus supplémentaires et des exigences potentiellement plus élevées en termes de nombre d'outils bobinés.

Électrocollage :

Cela se fait en appliquant un courant électrique à la bobine finie et en générant de la chaleur à travers sa résistance pour atteindre la température de liaison appropriée. La tension et le temps d'excitation dépendent de la taille du fil et de la conception de la bobine et doivent donc être développés expérimentalement pour chaque application spécifique. Cette méthode présente les avantages d’une vitesse rapide et d’une répartition uniforme de la chaleur. Il convient généralement aux fils auto-adhésifs dont le diamètre est supérieur à 0,200 mm.

Liaison solvant :

Certaines couches auto-adhésives peuvent être activées à l'aide de solvants spécifiques lors du processus de bobinage de la bobine. Lors de l'enroulement, un feutre imbibé de solvant (« enroulement humide ») est généralement utilisé pour ramollir la couche auto-adhésive. Ce processus nécessite l'utilisation d'un outillage pour maintenir les bobines en place, et les bobines sont liées ensemble après séchage du solvant. La bobine doit ensuite être chauffée dans un four pendant un cycle pour évaporer le solvant résiduel et terminer le processus de durcissement de la couche auto-adhésive pour une force de liaison optimale. S'il reste du solvant dans la bobine, cela peut entraîner une défaillance de la bobine après une longue période.

1-300x300.jpg)